一、企业基本情况介绍

亨通精密铜箔科技(德阳)有限公司是亨通集团在四川省德阳市投资设立的高端铜箔材料研发生产基地。主营产品为新能源用锂电铜箔、消费类电子用标准铜箔,一期2.5万吨/年产能已建成,其中锂电、标箔各1.25万吨/年。公司采用行业内最先进、精度最高的设备,配合更优异的生产技术工艺,多角度影响电解铜箔生产过程中晶粒成长与晶核形成,突破现有产品下限,厚度薄至3.5μm。首创调整铜箔(220)与(100)晶粒取向比例,研发超纯铜箔,率先去除行业内通用的主要添加剂胶原蛋白。同时率先引进高分子表面处理工艺,摈弃传统表面镀铬工艺,更绿色环保,符合低碳发展要求。

工厂俯瞰图

二、智改数转主要做法

1、生产制造典型应用场景和解决方案

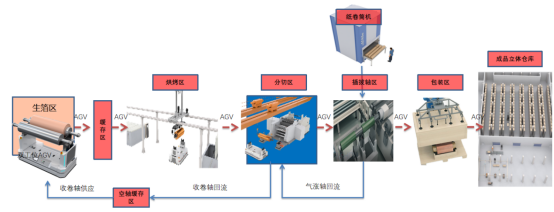

为推动物流行业的创新和进步,突破智慧物流在物流垂直领域应用范围,实现应用场景的全覆盖,包括生产环节。该项目主要内容主要解决生产、运输、仓储、配送等全工序的运输问题,根据厂区实际情况建立自动投料系统、自动转运的生产线智能化物流系统,可实现产品水平、垂直、拐弯的复杂线路输送,解决较复杂工艺的配套输送作业,降低员工劳动强度,提高生产效率。

自动投料系统及AGV转运系统流程图

智能物流系统(机械手自动抓取铜箔)

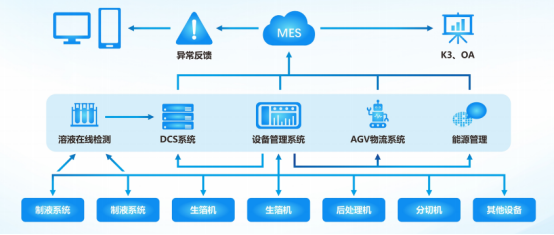

2、系统管理

MES系统作为生产中枢,协同多系统实现高效办公生产:OA系统审批生产订单后,自动同步至K3系统生成物料需求及采购指令。MES接收K3的生产计划,实时调度设备、监控工序,并采集质量数据(如溶液在线检测、铜箔厚度/粗糙度)。能源管理系统根据MES的生产节奏动态调节水电供应,降低能耗。MES将产量、良品率数据回传K3结算成本,同时推送异常告警至OA发起维修审批。订单到交付全流程数据贯通,减少人工干预,生产效率提升15%,能耗下降8%。

平台应用的图片

能源管理系统的图片

三、主要成效

生产效率提升33.71%,生产人员从28人优化至24人,工业增加值由1907增至2187,劳动生产率从68.11%跃升至91.12%;研制周期缩短成效达114.28%,平均交付周期由15天压缩至7天;单位产品成本降幅11.60%,单台成本从57,717元降至51,017元;质量损失率下降5.5%,损失金额由23.5万元减少至18万元。